鋰離子電池膨脹對(duì)于電池的壽命會(huì)產(chǎn)生明顯的影響。在充電過(guò)程中Li+在負(fù)極中獲得電子還原成鋰嵌入石墨負(fù)極的層狀框架結(jié)構(gòu)時(shí),會(huì)形成鋰碳合金,從而使石墨電極厚度增加;在放電過(guò)程中,鋰失去電子形成鋰離子,并從空穴中逸出石墨層,此時(shí),底片的厚度電極片相應(yīng)減少。

在首次充放電時(shí),負(fù)極表面會(huì)形成一層固體電解質(zhì)界面(SEI)膜,在后續(xù)的充放電循環(huán)過(guò)程中,SEI膜因遭到破壞后會(huì)再形成新的SEI膜,這將導(dǎo)致石墨電極不斷地膨脹。

由于極化現(xiàn)象,鋰離子不能被完全激發(fā)嵌入石墨層,因此鋰離子在負(fù)極表面會(huì)還原形成鋰枝晶。

放電過(guò)程時(shí),在大電流作用下,靠近負(fù)極表面的鋰優(yōu)先進(jìn)行氧化脫附,導(dǎo)致枝晶鋰的斷裂,形成“死鋰”,因此,鋰離子電池的膨脹程度會(huì)隨著充放電過(guò)程的進(jìn)行逐漸增大。電池膨脹的另一個(gè)重要原因是電池內(nèi)部的氣體釋放。無(wú)論電池處于常溫或高溫環(huán)境,在充放電過(guò)程中都會(huì)發(fā)生膨脹。膨脹的原因可能是鋰離子電池在充放電過(guò)程中電解液分解產(chǎn)生氣體。

在本工作中,來(lái)自寧德時(shí)代(CATL)的研究人員和中南大學(xué)焦飛鵬教授團(tuán)隊(duì)共同合作,一方面驗(yàn)證了不同極片數(shù)對(duì)電池膨脹力的影響,然后組裝成電池模塊來(lái)研究電池膨脹的差異性及其相應(yīng)模塊的作用力和膨脹力對(duì)電池和模塊壽命的影響;另一方面,研究了溶液的膨脹度對(duì)電池模塊設(shè)計(jì)的影響。可以通過(guò)實(shí)驗(yàn)去計(jì)算模塊的抗拉強(qiáng)度,模擬模塊的膨脹力。

最后通過(guò)電池模塊的充放電循環(huán)中產(chǎn)生的膨脹力,可以得到了模塊內(nèi)部的應(yīng)力分布,從而確定電池模塊結(jié)構(gòu)是否存在漏洞和整體強(qiáng)度是否能夠滿足模塊膨脹帶來(lái)的壓力。研究結(jié)果對(duì)電池系統(tǒng)的設(shè)計(jì)具有一定的指導(dǎo)意義。

試驗(yàn)方法

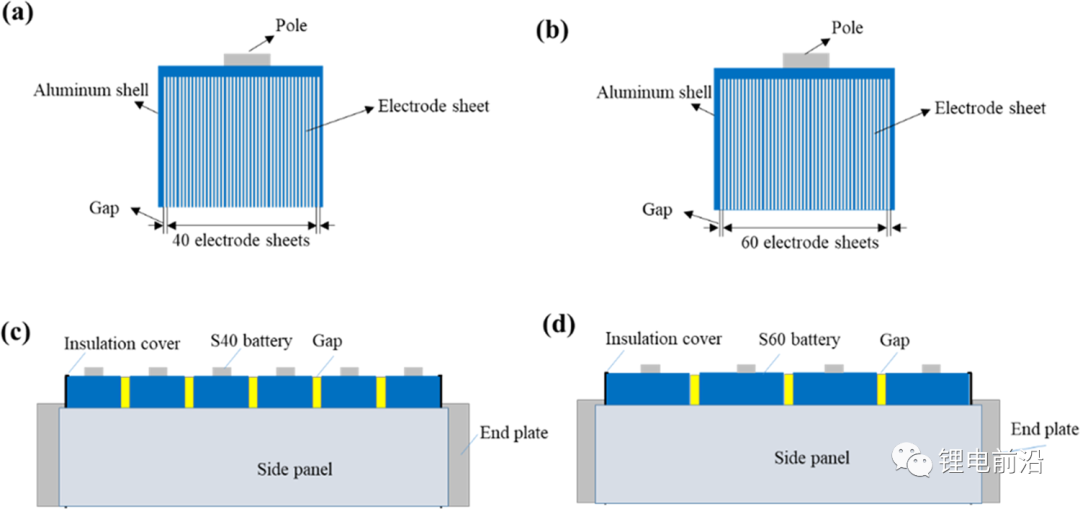

圖1. 實(shí)驗(yàn)電池及模塊示意圖:(a) S40電池,(b) S60電池,(c) S40_1P6S模塊,(d) S60_1P4S模塊。

為了研究由不同數(shù)量的電極片組裝而成的電池和模塊的循環(huán)膨脹行為的差異,使用三元正極材料Li-Ni0.5Co0.2Mn0.3O2(NCM523)和負(fù)極石墨制備了電極片,并分別用40個(gè)電極片和60個(gè)電極片組裝方形鋁殼電池,分別命名為S40和S60。兩種電池之間的唯一區(qū)別是電極片的數(shù)量,并且電極和方形鋁殼之間的裝配間隙是一致的。方殼的高度和寬度相同,電池的結(jié)構(gòu)如圖1a,b所示。S40電池和S60電池組裝成相同大小的模塊。

為了在模塊級(jí)別上保持相同數(shù)量的電極片,S40電池采用六個(gè)電池串聯(lián)組裝模塊(縮寫(xiě)為S40_1P6S),S60電池采用四個(gè)電池串聯(lián)組裝模塊(縮寫(xiě)為S60_1P4S)。模塊的簡(jiǎn)化示意圖如圖1c,d所示。循環(huán)期間電極的膨脹和氣體的產(chǎn)生增加了電池的內(nèi)部壓力,導(dǎo)致電池或模塊的結(jié)構(gòu)變形,這稱為膨脹力。

在我們的工作中,在電池和端板之間組裝了一個(gè)壓力檢測(cè)裝置,該裝置由一個(gè)外部固定裝置和一個(gè)壓力傳感器組成。外部固定裝置由相同的金屬材料制成,并具有與端板相同的尺寸,以確保檢測(cè)裝置不會(huì)影響電池的作用力。在循環(huán)測(cè)試期間,電池的膨脹會(huì)壓縮壓力傳感器。可以通過(guò)壓縮量和膨脹力之間的轉(zhuǎn)換來(lái)量化模塊和電池的膨脹力。

為了研究不同電極片數(shù)的電池引起的循環(huán)膨脹力的差異,S40-1P6S模塊和S60-1P4S模塊的長(zhǎng)度保持在355mm。每個(gè)組件的厚度如表1所示。要獲得電池和模塊的膨脹力數(shù)據(jù),必須進(jìn)行循環(huán)測(cè)試并記錄數(shù)據(jù)。電池循環(huán)的夾緊裝置可以模擬模塊中電池的狀況;也就是說(shuō),為電池的每個(gè)前表面預(yù)留了一定的間隙:S40電池之間的間隙為2.4mm,S60電池之間的間隙為2 mm。

在25°C的溫度下以1C/1C的充放電電流對(duì)這兩個(gè)電池進(jìn)行了測(cè)試。將模塊的循環(huán)直接置于25°C的恒定溫度下進(jìn)行1C/1C充放電循環(huán)測(cè)試。在整個(gè)過(guò)程中,使用壓力傳感器檢測(cè)電池和模塊的膨脹力數(shù)據(jù)。當(dāng)在設(shè)計(jì)模塊之前獲得膨脹力數(shù)據(jù)時(shí),可以通過(guò)模擬模塊的膨脹力來(lái)計(jì)算模塊壽命終止時(shí)的應(yīng)力分布,從而提前確定模塊各組成部分的強(qiáng)度。

符合設(shè)計(jì)壽命要求。該模擬軟件是ABAQUS。模塊的三維(3D)模型應(yīng)形成網(wǎng)格,并通過(guò)ABAQUS建立模塊與包裝之間的連接;然后,將膨脹力參數(shù)和材料特性輸入到軟件中。最后,ABAQUS消除了模塊中零件的應(yīng)力。

結(jié)果與分析 電池膨脹力分析

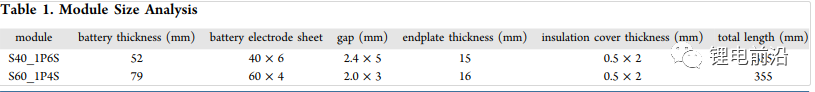

圖2. 電池容量衰減和膨脹力

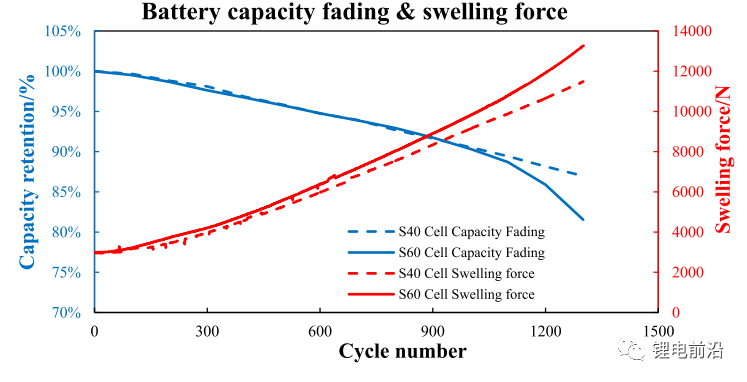

圖3. 電池充電和放電曲線,(a)S40,(b)S60。

S40電池和S60電池在25°C下進(jìn)行循環(huán)實(shí)驗(yàn),并記錄了循環(huán)過(guò)程中的溶脹力以及充電/放電過(guò)程。得到的相應(yīng)曲線如圖2和3所示。從圖可以看出,S40電池和S60電池的容量衰減趨勢(shì)在大約1000次循環(huán)之前基本相同,并且膨脹力的增長(zhǎng)也顯示出一致。

在此期間的趨勢(shì)。在相同溫度下,不同數(shù)量的相同設(shè)計(jì)的電極片組裝而成的電池的循環(huán)容量衰減趨勢(shì)和膨脹力增長(zhǎng)幾乎相同,并且不受電極片數(shù)量的影響。此時(shí),電池中電極的溶脹可能仍在電極片和鋁殼之間的保留間隙內(nèi),并且沒(méi)有明顯的硬溶脹。隨著周期的增加,經(jīng)過(guò)約1000次循環(huán)后,S60電池容量的褪色趨勢(shì)比S40電池快,并且膨脹力的增長(zhǎng)趨勢(shì)也加快了。

在電池循環(huán)的最后階段,由于S60電池具有更多的電極板,因此電極板的硬溶脹和產(chǎn)氣量比S40電池更多。兩塊電池中的電極片和鋁殼之間的間隙相同,因此,S60電池的膨脹首先超過(guò)了保留的間隙,并且膨脹力在最后一個(gè)階段上升得更快。

同時(shí),因?yàn)樵谂蛎浟Φ淖饔孟拢囯x子的傳輸受到限制,并且電池的內(nèi)部阻抗也增加,從而導(dǎo)致電池更快的容量衰減.可以看出,當(dāng)電極和鋁殼之間存在間隙時(shí)同樣,具有更多電極片的電池的膨脹力在循環(huán)達(dá)到一定階段后更快地增加,并且膨脹力的加速也導(dǎo)致容量衰減。?

模塊的膨脹力分析

模塊的設(shè)計(jì)不僅應(yīng)承受由外部振動(dòng)和沖擊引起的損壞,還應(yīng)承受由電池產(chǎn)生的膨脹力所引起的應(yīng)力。為了研究帶有不同數(shù)量電極片的不同電池模塊的膨脹性能,將S40電池和S60電池組裝成相同長(zhǎng)度的模塊。由于S60電池的厚度和容量是S40電池的厚度和容量的1.5倍,為確保兩種類型的模塊的長(zhǎng)度和水平相同,將S40電池組裝為1P6S模塊,而S60電池則被組裝為1P6S模塊。組裝成1P4S模塊。就模塊的內(nèi)部結(jié)構(gòu)設(shè)計(jì)而言,每個(gè)S40和S60電池的前表面之間的間隙分別為2.4和2 mm。S40_1P6S模塊的電池之間的總間隙為12毫米,而S60_1P4S模塊的電池之間的總間隙為6毫米。

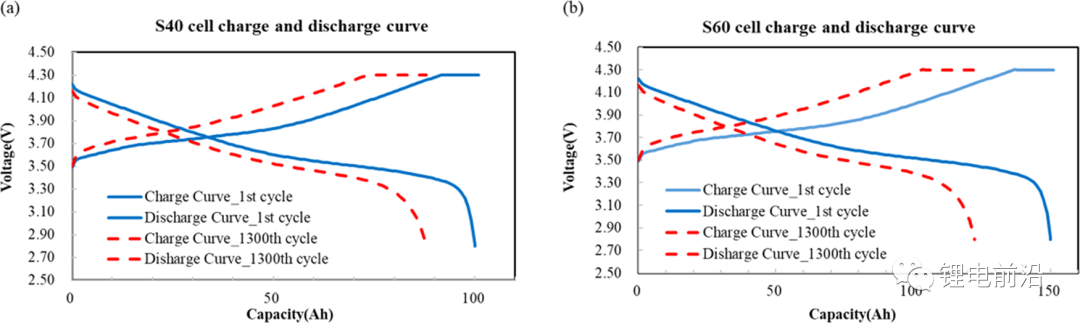

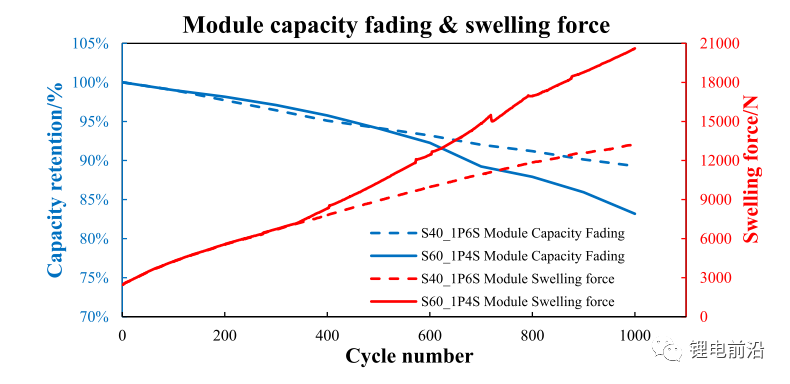

圖4. 模塊的容量衰減和膨脹力關(guān)系。

通過(guò)循環(huán)實(shí)驗(yàn)對(duì)這兩個(gè)模塊進(jìn)行了測(cè)試,并同步監(jiān)測(cè)了來(lái)自模塊端板的容量衰減和膨脹力變化。從圖4可以看出,兩個(gè)模塊的容量保持率隨溶脹力的增加而降低,這再次證明了溶脹力導(dǎo)致容量衰減。在早期,S60_1P4S模塊的膨脹力幾乎與S40_1P6S模塊的膨脹力相同。

但是,經(jīng)過(guò)約400個(gè)循環(huán)后,上升速度明顯快于S40_1P6S模塊的上升速度,并且隨著膨脹力的增加,S60_1P4S模塊的容量衰減速度也加快了。第一個(gè)原因可能是S60_1P4S模塊中的總保留間隙小于S40_1P6S模塊中的總保留間隙,因此電池的總?cè)苊浛臻g較小,并且端板上的溶脹力較大,因此溶脹力也較大更大。

另一個(gè)原因是,根據(jù)之前的電池膨脹力分析,在S40和S60中電極與鋁殼之間的間隙是相同的,并且電極片的數(shù)量越多,最后一個(gè)時(shí)期的膨脹力就越大。因此,S60_1P4S模塊的膨脹力在400個(gè)循環(huán)之后會(huì)更快地增加。因此,由于S60_1P4S模塊具有更大的膨脹力,且電池中的電極片更多,因此需要提高每個(gè)結(jié)構(gòu)組件的強(qiáng)度,以確保模塊在整個(gè)設(shè)計(jì)壽命中都是安全耐用的。

另一方面,為了提高循環(huán)壽命,需要在模塊中的電池之間設(shè)計(jì)更大的間隙,這可以減小膨脹力并改善循環(huán)壽命。但是,通常沒(méi)有足夠的空間在模塊中保留較大的間隙,因此應(yīng)同時(shí)考慮膨脹力和間隙。

模塊設(shè)計(jì)的仿真分析

仿真對(duì)于縮短產(chǎn)品開(kāi)發(fā)周期,提高開(kāi)發(fā)效率和質(zhì)量具有重要意義,這在電池產(chǎn)品設(shè)計(jì)階段起著非常重要的作用。對(duì)不同數(shù)量的電極片和模塊的膨脹力電池特性的研究表明,膨脹力不僅影響電池的容量,而且影響模塊的結(jié)構(gòu)安全性。先前的研究表明,電池的膨脹力將隨著容量的減小而增加,這可以指導(dǎo)模塊的設(shè)計(jì)。

因此,電池的膨脹力可能在將電池組裝成模塊后,例如端板和側(cè)板,對(duì)模塊的其他結(jié)構(gòu)部件造成一定的損壞。為確保模塊的結(jié)構(gòu)在整個(gè)生命周期中不會(huì)因電池膨脹而損壞,研究模塊中電池膨脹所產(chǎn)生的膨脹力尤為重要。本文基于先前的膨脹力數(shù)據(jù),通過(guò)仿真來(lái)評(píng)估模塊設(shè)計(jì)的結(jié)構(gòu)強(qiáng)度是否滿足要求。主要評(píng)估模塊的端板,側(cè)板和端側(cè)板焊縫的強(qiáng)度是否可以承受模塊的膨脹力。

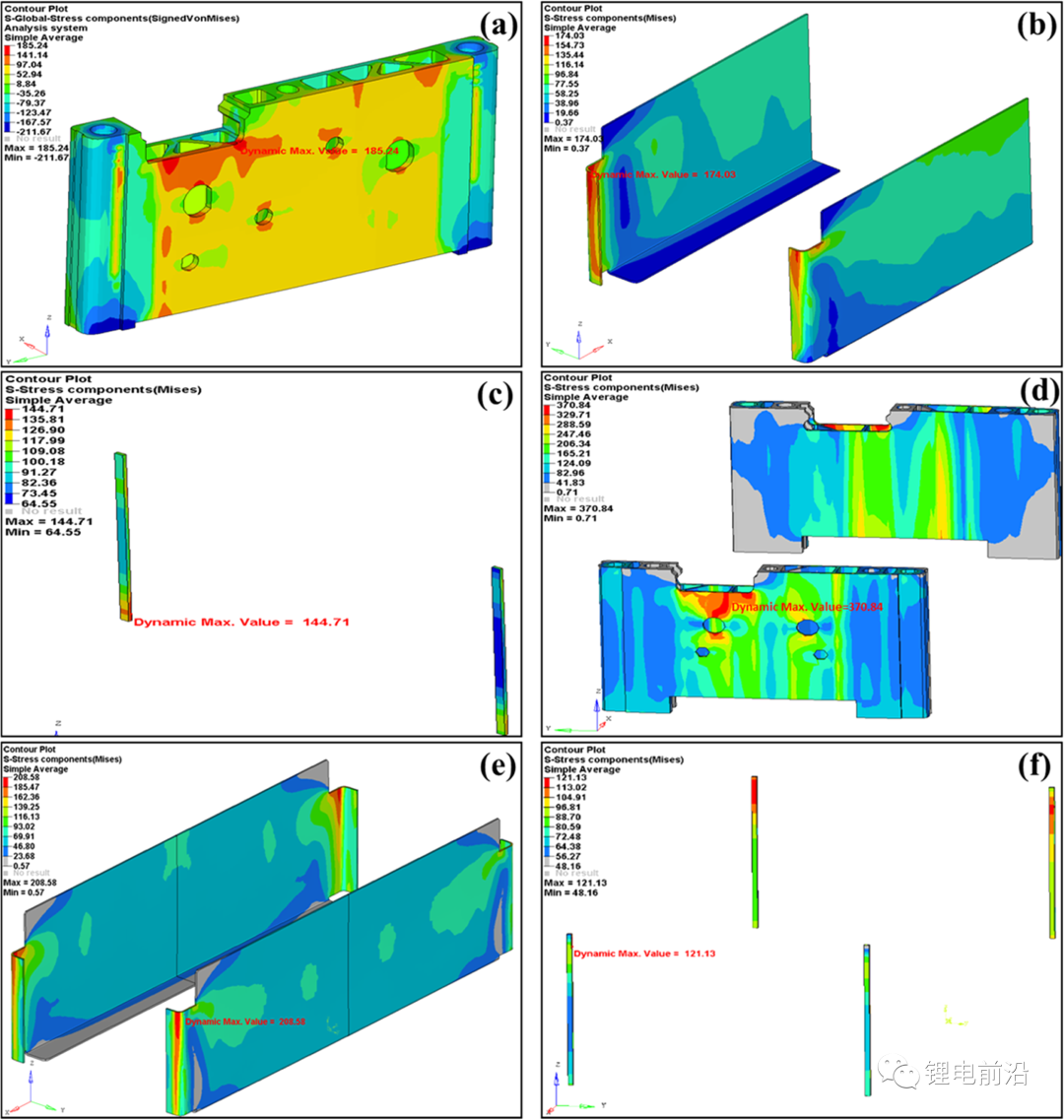

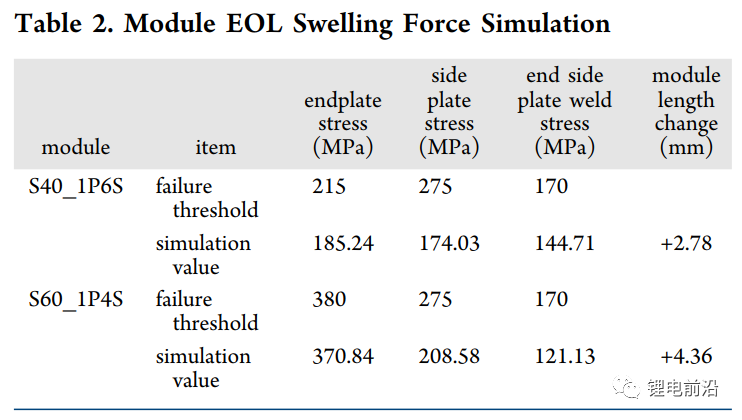

在S40_1P6S和S60_1P4S模塊上進(jìn)行了膨脹力模擬,并評(píng)估了由于模塊膨脹而導(dǎo)致的端板,側(cè)板和端側(cè)板焊接處的應(yīng)力。比較了模塊設(shè)計(jì)的強(qiáng)度失效閾值,以評(píng)估設(shè)計(jì)的強(qiáng)度值是否可以承受生命周期內(nèi)模塊中所有電池的膨脹。

圖5. 模塊膨脹力仿真:(a?c) S40_1P6S模塊仿真,(d?f) S60_1P4S模塊仿真。

圖5a-f中顯示的模擬結(jié)果是S40_1P6S和S60_1P4S模塊的端板,側(cè)板和端側(cè)板焊縫上的應(yīng)力值。同時(shí),如表2所示,仿真還可以計(jì)算膨脹后整個(gè)生命周期(EOL,1000個(gè)循環(huán))中模塊的長(zhǎng)度變化。根據(jù)仿真結(jié)果,S60_1P4S模塊的端板,側(cè)板和焊縫上的溶脹力大于S40_1P6S模塊的溶脹力。端板的模擬應(yīng)力值為370.84 MPa,S40_1P6S模塊的端板失效閾值僅為215 MPa,不能滿足S60_1P4S模塊的端板強(qiáng)度設(shè)計(jì)要求。

因此,S60_1P4S模塊的端板設(shè)計(jì)具有380 MPa的故障閾值。通過(guò)對(duì)兩個(gè)模塊的溶脹力的仿真分析,還可以證明,當(dāng)電極與鋁殼之間的間隙相同時(shí),電池中的電極片越多,模塊中的溶脹力就越大。因此,如果采用具有多個(gè)電極片的電池,則將需要更高的模塊結(jié)構(gòu)強(qiáng)度。

在包裝結(jié)構(gòu)的設(shè)計(jì)中,有必要為模塊考慮更大的膨脹空間。從以上分析可以看出,S40電池,S60電池和S40_1P6S模塊,S60_1P4S模塊的膨脹力的分析結(jié)果可以有效地指導(dǎo)模塊設(shè)計(jì),包括端板,側(cè)板,焊接強(qiáng)度,模塊布置等,在包裝設(shè)計(jì)中起著重要作用。

結(jié)論

本次工作研究了在充放電過(guò)程中電池膨脹對(duì)電池模塊和電池系統(tǒng)的影響。研究表明,電極片數(shù)越多,膨脹力越大,膨脹速度越快,在1000次循環(huán)后容量發(fā)生衰減。這表明電極片的數(shù)量越多的電池,在相同大小的模塊電池中產(chǎn)生的膨脹力越大。因此,每個(gè)結(jié)構(gòu)組件都需要設(shè)計(jì)更堅(jiān)固,確保模塊安全可靠經(jīng)久耐用。具有更多極片的模塊電池因其膨脹力較強(qiáng),會(huì)導(dǎo)致電池的容量更快衰減,故應(yīng)多保留保護(hù)模塊來(lái)免受膨脹力過(guò)高以提高產(chǎn)品壽命。

審核編輯:劉清