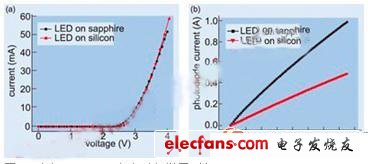

硅上GaN LED不必受應力的影響,一定量的應力阻礙了輸出功率。英國一個研究小組通過原位工具監測溫度和晶片曲率,制備出低位錯密度的扁平型150mm外延片,并將這些芯片安裝到器件中,使得內量子效率接近40%。

硅襯底在典型生長溫度下可保持穩定性,成本低;它的直徑可上升至300mm,且硅表面適合外延生長,結合以上特點,硅襯底被選作生長氮化物的平臺。硅上氮化物外延片也能用到硅工業中標準的生產設備,使得芯片的生產更具成本效率,芯片能接受綁定,并轉變為封裝型LED。

?

一個由英國政府資助、領軍企業和研究機構牽頭的項目,用MOCVD設備在150mm的硅(111)襯底上開發出硅上GaN LED,包括RFMD英國團隊、劍橋大學、Aixtron UK、QinetiQ和Forge Europa。

如今LED生產使用的襯底材料一般是藍寶石和SiC,比起它們硅有著重要的優勢,但也有一個致命的弱點,那就是硅與GaN的晶格和熱膨脹系數極度失配。在典型的生長溫度1000℃時,若GaN直接被沉積到硅襯底上,自此刻起在生長薄膜中產生了拉應力,而且隨著晶片降至室溫,兩種材料之間不同的膨脹系數導致了拉應力的增大。除非得到正確的控制,這種應力甚至會致使GaN薄膜的破裂。往往產生了晶片翹曲,這會讓面向硅加工設計的自動化設備束手無策。作為比較,當氮化物生長在SiC襯底上,彼此的熱膨脹和晶格系數相當;然而在藍寶石上生長時它們會引起GaN薄膜的緊縮,但這不會產生裂縫。

GaN與硅之間的晶格嚴重失配,致使外延片中的位錯密度相對高一些。雖然氮化物LED對高度位錯表現出難以置信的適應性,藍光LED的位錯密度還是跌破109cm-2,IQE值也會隨之下降。

在初期生長階段,硅與反應腔中的載氣發生反應,在晶體表面產生瑕疵,其表面形貌已不適合隨后的GaN生長,這是硅的另一弱點。

劍橋大學開發的藍光LED生產工藝可解決所有的這些問題。其中,利用Aixtron的CCS MOCVD設備制備外延結構,設備適合生長單個150mm晶片(或多個2英寸晶片),并配有原位監測儀器用于測量晶片翹曲及溫度。在150mm的硅(111)襯底上,先沉積一層復雜的勢壘結構,以控制應力和晶片曲率;接著,生長一個帶InGaN量子阱和GaN勢壘層的多量子阱(MQW)LED結構,能發出460nm的光;最后才是一個摻鎂p型GaN(圖1a)。

?

圖1.LED的結構包括一個降低位錯的SiNx層(a);Aixtron的Argus工具與LayTec提供的Epicurve監測器一起,可測量出晶片翹曲以及晶片溫度(b)。生長過程可分為四個步驟:預生長熱處理,AlN晶核層、勢壘層和n型GaN層,多量子阱區域和p型GaN層,以及退火/冷卻。

襯底在氫氣氛圍內退火之后,移除本征半導體層并形成一個梯田狀,并回流至硅表面。生長過程如下:先沉積一個AlN晶核層,確保硅表面不會分解;接著是一個復雜的勢壘結構。通過對勢壘層的成分和厚度進行仔細的控制以平衡應力;當生長溫度降至室溫時,熱膨脹失配在結構內產生了應力。

為了降低位錯密度、提高LED的性能,在勢壘層上又沉積GaN和AlGaN層。插入SiNX層是一項用于生長藍寶石上氮化物薄膜的技術,在很大程度上能降低線位錯密度。

原位工具持續地監測晶片的溫度和曲率是成功的關鍵,可再次生長出平整而無裂縫的材料。在劍橋大學,反應室內襯底的溫度通過Aixtron的Argus工具進行圖形表征,并利用LayTec的Epicurve提供實時的晶片曲率測量。

我們所使用的硅有輕微的凸起翹曲,一經加熱和在位式退火之后會變成凹型,這是因為,此時襯底底端的溫度比頂面要高(圖1b)。AlN晶核層的添加使得凹型翹曲更為嚴重,但隨著勢壘層以及摻硅GaN層的生長,表面又呈現凸起狀,壓應力隨之增加。量子阱的生長和勢壘層導致曲率發生了少許變化,我們能察覺到,之后往GaN層中摻雜鎂元素時,反應腔內的溫度會增加,晶片因而變得更加凸起。薄膜的拉應力產生于GaN與硅之間存在的熱膨脹系數差異,通過沉積勢壘層匹配物,優化其翹曲程度,這樣晶片在冷卻后還非常平整。

?

圖2.Aixtron的Argus溫度分布圖顯示了整個150mm晶片的剖面溫度。通過調整反應腔加熱器的放射區,能將任何差異逐一最小化(a, b, c)

生長工藝的開發把150mm外延片的生產帶入更佳狀態,整個表面的高度變化低于50祄。這些晶片適合用RFMD的高產量生產設備來加工處理。

為確保晶片在冷卻時保持表面平整,必須在生長溫度時引入翹曲;由于襯底與基座之間有著距離差異,整塊晶片的溫度會有明顯的變動。溫度變化對InGaN LED生長不利,他們改變了量子阱中的銦組分以及發光波長。幸運的是我們能用Argus分布圖來監測這些溫度變化,并通過調整三個加熱區的輸出功率將這些變化降至最小。