壓力傳感器怎么制作?壓力傳感器在加工細節上應該注意些什么?壓力傳感器的制作步驟詳細介紹我們一起來了解一下。

典型濺射薄膜式壓力傳感器的主要工藝流程如圖2.4所示,其中壓力敏感元件制作為關鍵過程,包括彈性體制造、研磨拋光、鍍膜、離子束刻蝕等四道工序。

彈性體設計與制造:指彈性體鋼杯的結構設計與機械加工,去應力熱處理。此環節將確定彈性體膜片基本參數,基本決定了濺射薄膜式壓力傳感器的輸入一輸出關系。彈性體建模與計算過程非常重要,將在下一節重點闡述。

研磨與拋光:對合格的彈性體鋼杯進行研磨、拋光,使表面達到光潔度要求,然后再作進一步的減薄處理。

鍍膜:與刻蝕交替進行。采用離子束濺射淀積技術,在金屬彈性體表面制造粘附力強、膜層均勻、致密、性能穩定的多層薄膜。

刻蝕:采用半導體光刻和腐蝕的方法,或者研究采用離子束刻蝕工藝將電阻膜刻蝕成惠斯登電橋的電阻條圖形;將引線膜刻蝕成引線電極。

電橋微調:采用薄膜電阻對惠斯登電橋的橋臂電阻進行補償,將傳感器的輸出調整到設計范圍內(即理想零點)。

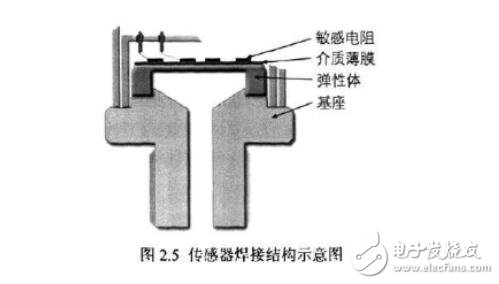

焊接:采用激光焊接或電子束焊接工藝,將合格芯片和支架、殼體等焊接到帶有壓力測試口的基座上。將壓力敏感元件與壓力接頭焊裝在一起是一道關鍵的工序。采用大功率激光焊機焊接或電子束焊機焊接,焊縫深度可達2.2mm。大量的焊接工藝試驗表明,選用不同的焊接工藝參數,可以有效地消除焊接應力給傳感器造成的不良影響。彈性體與基座、支架、外殼焊接成一體,其結構示意圖如圖2.5所示。

引線內封裝:采用金絲球焊或者壓焊工藝,焊接芯片引線從薄膜應變電阻的電極連接到支架。

穩定性處理:對傳感器進行各項環境試驗,并反復測量其輸出,考核其穩定性。

數字修正:在穩定性處理后,根據事前設計的各項參數對傳感器進行溫度靈敏度、非線性等零點補償工作。

整體封裝:將補償好的傳感器敏感芯片進行噴涂等表面處理,目的在于防止傳感器敏感芯片的膜層和電路受環境影響。

老化、試驗:對封裝好的傳感器進行高低溫、電應力老化試驗和振動、沖擊、疲勞、濕熱、熱真空等各種可靠性環境試驗。