壓差傳感器是一種用來測量兩個壓力之間差值的傳感器,通常用于測量某一設備或部件前后兩端的壓差。

壓差傳感器外殼為鋁合金、不銹鋼結構。兩個壓力接口為M10螺紋和旋塞、Ф6塔頭結構。廣泛應用于紡織車間、鍋爐送風、井下通風等電力、煤炭,紡紗棉箱,除塵設備,行業壓力過程控制領域。

壓差傳感器的工作原理

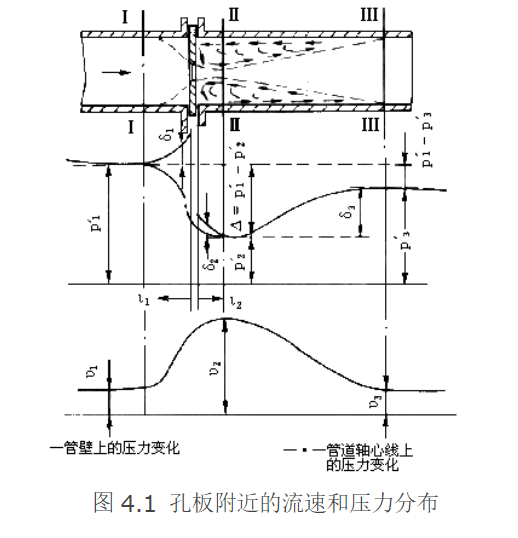

充滿管道的流體,當它流經管道內的節流件時,如圖4.1所示,流速將在節流件處形成局部收縮,因而流速增加,靜壓力降低,于是在節流件前后便產生了壓差。流體流量愈大,產生的壓差愈大,這樣可依據壓差來衡量流量的大小。這種測量方法是以流動連續性方程(質量守恒定律)和伯努利方程(能量守恒定律)為基礎的。壓差的大小不僅與流量還與其他許多因素有關,例如當節流裝置形式或管道內流體的物理性質(密度、粘度)不同時,在同樣大小的流量下產生的壓差也是不同的。

傳感器通過一定的設計結構或按規定安裝,把壓力前后相差的變化轉換傳感器內置壓敏元件的變化,再把輸出由壓敏元件形變產生微弱信號進行處理調制或再通過模數轉換和芯片運算處理,輸出模擬信號或數字信號。

例:電容式差壓變送器(差壓傳感器)的工作原理:壓力變送器被測介質的兩種壓力通入高、低兩壓力室,作用在δ元件(即敏感元件)的兩側隔離膜片上,通過隔離片和元件內的填充液傳送到測量膜片兩側。測量膜片與兩側絕緣片上的電極各組成一個電容器。

當兩側壓力不一致時,致使測量膜片產生位移,其位移量和壓力差成正比,故兩側電容量就不等,通過振蕩和解調環節,轉換成與壓力成正比的信號。接著進行信號調制得到調制電流,A/D轉換器將解調器的電流轉換成數字信號,其值被微處理器用來判定輸入壓力值。微處理器控制變送器的工作。另外,它進行傳感器線性化,重置測量范圍,工程單位換算、阻尼、開方,傳感器微調等運算,以及診斷和數字通信。從而進行顯示,控制用。

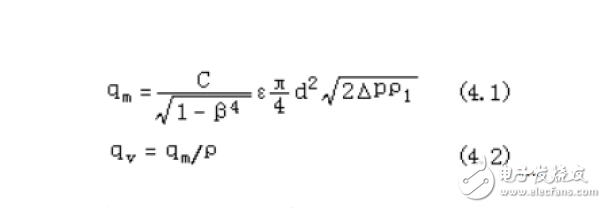

流量方程和計算方法:

式中qm-- 質量流量, kg/s;

qv-- 體積流量, m3/s;

C-- 流出系數;

ε-- 可膨脹性系數;

β-- 直徑比, β=d/D; % N 7H / h: o2

d-- 工作條件下節流件的孔徑, m;

D-- 工作條件下上游管道內徑, m ;

△P-- 差壓, Pa;

ρl-- 上游流體密度, kg/m3 。

由上式可見,流量為C、ε、d、ρ、△P、β(D)6 個參數的函數,此6 個參數可分為實測量[d,ρ,△P,β(D)] 和統計量(C 、ε)兩類。

(1) 實測量

1)d 、D 式(4 .1) 中d 與流量為平方關系,其精確度對流量總精度影響較大,誤差值一般應控制在±0.05 %左右,還應計及工作溫度對材料熱膨脹的影響。標準規定管道內徑D 必須實測,需在上游管段的幾個截面上進行多次測量求其平均值,誤差不應大于±0.3 %。除對數值測量精度要求較高外, 還應考慮內徑偏差會對節流件上游通道造成不正常節流現象所帶來的嚴重影響。因此,當不是成套供應節流裝置時,在現場配管應充分注意這個問題。

2)ρ ρ在流量方程中與△ P 是處于同等位置,亦就是說,當追求差壓變送器高精度等級時,絕不要忘記ρ的測量精度亦應與之相匹配。否則△ P 的提高將會被ρ的降低所抵消。

3) △P 差壓△ P 的精確測量不應只限于選用一臺高精度差壓變送器。實際上差壓變送器能否接受到真實的差壓值還決定于一系列因素,其中正確的取壓孔及引壓管線的制造、安裝及使用是保證獲得真實差壓值的關鍵, 這些影響因素很多是難以定量或定性確定的, 只有加強制造及安裝的規范化工作才能達到目的。

(2) 統計量

1)C 統計量C 是無法實測的量( 指按標準設計制造安裝, 不經校準使用) ,在現場使用時最復雜的情況出現在實際的C 值與標準確定的C 值不相符合。它們的偏離是由設計、制造、安裝及使用一系列因素造成的。應該明確,上述各環節全部嚴格遵循標準的規定, 其實際值才會與標準確定的值相符合,現場是難以完全滿足這種要求的。

應該指出,與標準條件的偏離,有的可定量估算( 可進行修正) ,有的只能定性估計( 不確定度的幅值與方向) 。但是在現實中,有時不僅是一個條件偏離, 這就帶來非常復雜的情況, 因為一般資料中只介紹某一條件偏離引起的誤差。如果許多條件同時偏離, 則缺少相關的資料可查。

2)ε 可膨脹性系數ε是對流體通過節流件時密度發生變化而引起的流出系數變化的修正, 它的誤差由兩部分組成: 其一為常用流量下ε的誤差, 即標準確定值的誤差; 其二為由于流量變化ε值將隨之波動帶來的誤差。一般在低靜壓高差壓情況, ε值有不可忽略的誤差。當△P/P≤0.04 時,ε的誤差可忽略不計。