原料依賴中國的日本部材廠商正面臨抉擇。是進駐中國,還是開辟中國以外的原料采購途徑?鋰離子充電電池材料、釹磁鐵及光學透鏡等不同行業采取的對策各不相同。

對中國原料依賴程度較高的日本部材廠商,目前正為擺脫依賴而面臨抉擇。尤其是依賴程度較高的鋰離子充電電池材料、釹(Nd)磁鐵及光學透鏡領域,采取對策已刻不容緩,危機隨時會到來。

中國風險對策因行業及廠商的立場不同而大相徑庭。既有打算帶著珍藏的技術在中國建廠的廠商,也有打算留守日本國內的廠商(圖1)。

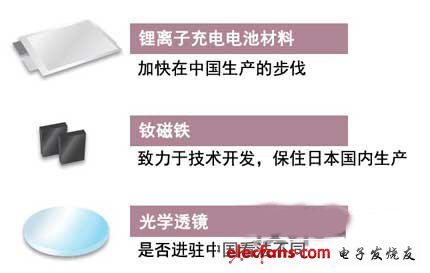

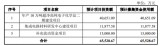

圖1:對中國依賴程度較高的鋰離子充電電池材料、釹磁鐵、光學透鏡

鋰離子充電電池材料、釹磁鐵及光學透鏡均使用對中國依賴程度較高的原料。各部材廠商需要采取對策。

積極進軍中國的是鋰電池部材廠商。以原料使用天然石墨的負極材料廠商為代表,以螢石為原料的氟化物來生產粘合劑及電解質的廠商紛紛開始在中國設立生產基地。

積極進駐中國的原因是,日本國內的市場需求正在不斷減少。日本電池廠商的全球份額不斷減少,取而代之的是韓國及中國電池廠商的異軍突起。而且,中國是今后需求將快速擴大的智能手機及平板終端的一大生產地。所以韓國及日本的電池廠商加快了在中國進行本地生產的步伐。

所以,鋰電池部材廠商若能進駐作為需求地的中國,不僅可穩定采購依賴中國的原料,還能向進駐中國的電池廠商供應部材,因而具有可大幅降低運輸等物流成本的優勢。

而透鏡廠商則分成了兩派,一部分因需要高純度原料而進駐中國,另一部分則堅持留在日本國內生產。今后,光學透鏡的供應對象——相機廠商是否將中國作為需求地加以重視并進行本地生產,將是透鏡廠商大幅改變對策的重要依據。

堅守日本國內生產的磁鐵廠商

堅持在日本國內生產的是釹磁鐵廠商。日立金屬、信越化學工業及TDK三大公司紛紛開始在日本國內量產省鏑釹磁鐵,這種產品可大幅減少100%依賴中國的鏑元素用量。

這種磁鐵的主要成分Nd對中國的依賴程度也很高,但在中國以外的國家,通過開發礦山來獲取這種材料的步伐正在加速。有觀點認為,2013年前后將實現穩定采購。因此,如果能夠穩定采購Dy,“即便在日本國內生產,也有足夠的實力與其他國家競爭”(日本國內的磁鐵廠商)。

但磁鐵廠商也有可能被迫進駐中國。今后,混合動力車(HEV)及電動汽車(EV)等電動車市場在中國有可能蓬勃發展。打算將生產轉移到中國的鋰離子充電電池部材廠商同樣不能忽視這一動向。

在中國,因擔心汽油價格居高不下及城市的空氣污染問題,市場對電動車的潛在需求很高。到2015年,中國汽車市場年規模將超過3000萬輛,按照中國政府的政策,電動車可能會迅速普及。就算電動車僅占汽車總銷量的10%,年市場規模也能達到300萬輛以上。

日本汽車廠商開始行動

在電動車領域處于領先地位的日本汽車廠商,已預料到這種情況并開始行動。日本汽車廠商紛紛宣布在中國生產電動車,除了本田“以2012年為目標在中國生產EV”之外,豐田還將“把所有環保技術引入中國。配件也將在當地生產”。

而且,這些廠商還明確表示將在當地生產主要部件,車載馬達及電池也遲早要在當地采購。進一步來說,汽車廠商也必然希望在當地采購馬達及電池中所使用的部材。

因此,磁鐵廠商及電池部材廠商也需要密切關注汽車廠商的動向,并明確進駐中國的必要性以及在中國生產的規模(圖2)。

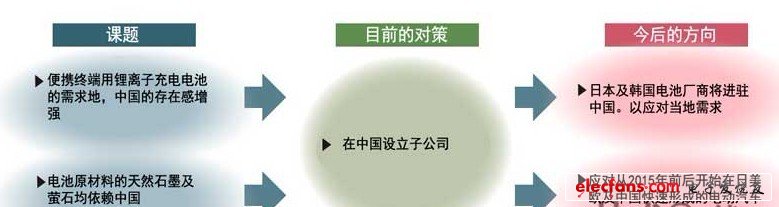

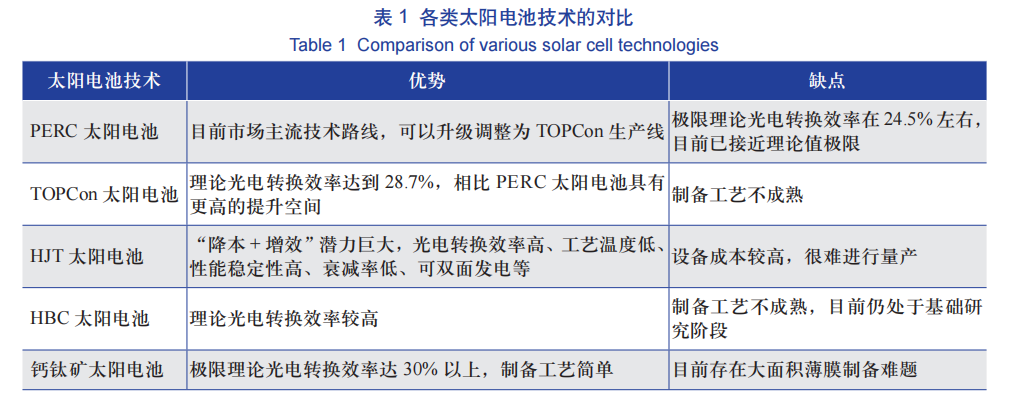

圖2:必須采取對策擺脫對中國的依賴

原來依賴中國的部材廠商正被迫采取對策。一種策略是期待中國成為較大的需求地,為確保原料進駐中國,另一種策略是為了在中國以外的國家采購原料,參與礦山開發等。

不過,原料完全依賴中國的一邊倒做法是十分危險的。或許中國會像Nd及Dy等稀土那樣,開始對天然石墨及螢石作出產量管制。所以仍需要有效構建可在中國以外的國家采購原料的供應鏈。

下面我們看一下在鋰離子充電電池材料、釹磁鐵及光學透鏡領域,部材廠商為擺脫對中國原料的依賴而采取的對策。

鋰離子充電電池材料:加快步伐進軍中國的目的是確保原料并擴大業務

三菱化學、日立化成工業及吳羽等鋰離子充電電池部材廠商,最近相繼進軍中國并設立了生產子公司。其原因是,中國作為需求地的存在感日益增強,而且這些企業打算以此確保原料的穩定供應(圖3)。

圖3:日本部材廠商加快進駐中國的步伐

作為便攜終端用鋰離子充電電池的需求地,中國的存在感正在不斷增強。而且,作為負極材料原料的天然石墨,以及作為電解質及粘合劑原料的螢石幾乎都依賴中國,因此部材廠商紛紛在中國設立了生產子公司。

另外,也有不少部材廠商是為了打入今后有望快速形成的中國電動汽車市場,才決定進駐中國的。

進駐中國時必然會面臨技術外流問題,但現在似乎還不嚴重。其原因是,這些日本企業并沒有與中國企業合資,而是獨資或由多家日本企業出資成立生產子公司。各公司仍將技術開發中心放在了日本,打算以子公司為生產基地來擴大中國業務。

在鋰離子充電電池材料中,依賴中國的原料是天然石墨與螢石。天然石墨用于鋰離子充電電池的負極材料。而螢石為氟化物原料,用于電極材料粘合劑——聚偏氟乙烯(PVDF),以及電解質六氟化磷酸鋰(LiPF6)等。

天然石墨的使用

為了利用中國的天然石墨,三菱化學與日立化成工業決定進駐中國。鋰離子充電電池的負極材料此前大多使用人造石墨。但要降低成本,迫切需要提高由天然石墨處理而成的材料的使用比例。據兩公司介紹,可用于電池材料的低價優質天然石墨目前只能依賴中國。

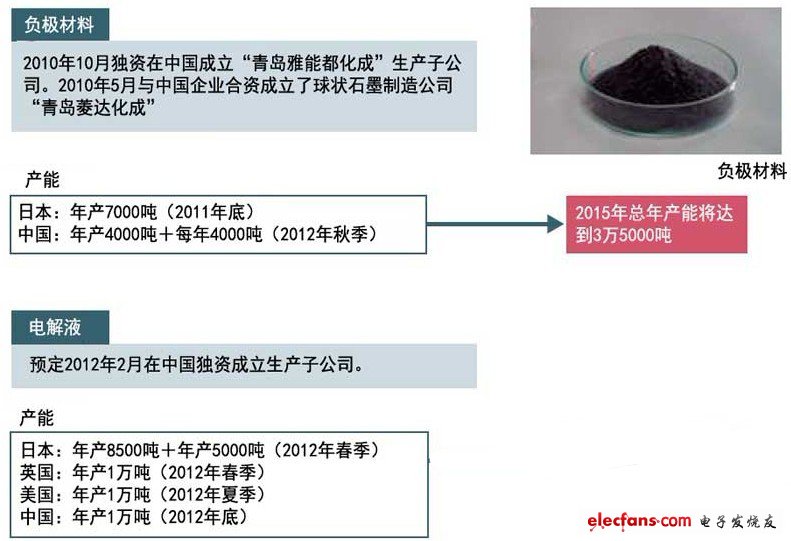

三菱化學已于2010年10月在青島市成立全資子公司“青島雅能都化成”,開始生產鋰離子充電電池用負極材料(圖4)。目前,年產能已達到4000噸,還計劃投資約15億日元,于2012年秋季使產能倍增至8000噸注1)。目的是應對車載用途及智能手機用途需求的擴大。

注1)三菱化學打算今后在中國增產,目前已取得了毗鄰生產子公司的土地。

三菱化學讓人感興趣的做法是2010年5月與中國球狀石墨廠商青島泰達合資成立生產負極材料的主材料——球狀石墨的子公司“青島菱達化成”注2)。目的是通過與中國廠商合作,實現主材料的穩定采購。

注2)青島菱達化成是三菱化學、青島泰達以及從事物流業務的明和產業公司的合資公司。

圖4:在中國生產負極材料與電解液

三菱化學開始在中國生產負極材料與電解液。負極材料方面,成立了合資公司生產作為材料的球狀石墨,還開始致力于原料的穩定供應。

三菱化學除了負極材料外,還生產電解液、正極材料及隔膜等鋰離子充電電池的所有主要部材,并且制定了今后大規模增產的計劃。其中,電解液方面,預定建立從2012年底在中國年產1萬噸的生產體制。容易變質的電解液是不能在運輸上花費時間的“生鮮產品”,需在需求地制造。因此,該公司在日美歐及中國設立了生產基地。

中國子公司只負責后工序

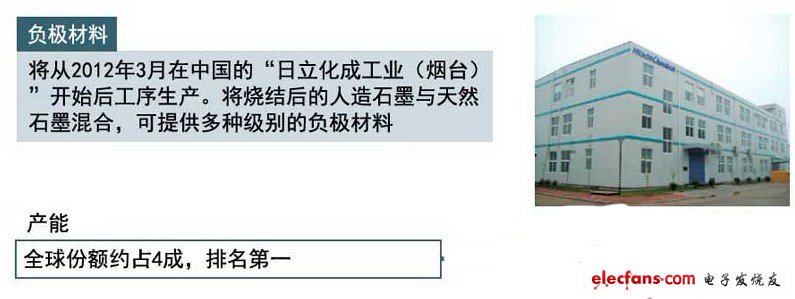

鋰離子充電電池負極材料份額居全球首位的日立化成工業,也打算從2012年3月開始通過中國的生產子公司“日立化成工業(煙臺)”生產負極材料(圖5)。

圖5:從低價位產品到高功能產品均在中國生產

日立化成工業將在中國開始負極材料的后工序生產。該公司將向中國出口燒結后的人造石墨,在中國生產與天然石墨混合的負極材料。從低價位產品到高功能產品,涵蓋所有級別的產品。

日立化成工業的特點是中國子公司只負責后工序。計劃向中國出口在日本制造的人造石墨,在中國將由天然石墨改質而成的材料與人造石墨混合,生產低價位品及高功能品等多種級別的最終產品。該公司認為,只在中國完成后工序,可以防止技術外流。

而且,日立化成工業還認為,電動汽車用鋰電池負極材料市場今后將會快速擴大,為了避免因作為原料的天然石墨依賴中國而造成采購不穩定,“目前正在推進從中國以外的國家采購的多資源化體制。打算從2013年開始”(日立化成工業功能材料業務本部營銷中心部長代理菊地健二)。該公司預計2015年鋰電池負極材料市場規模將達到300億日元,其中一半為電動汽車用途。

首先從粘合劑開始

同樣從事負極材料硬碳及粘合劑業務的吳羽將獨資成立生產正極材料粘合劑PVDF的子公司“吳羽(常熟)氟材料”,打算于2014年春季確立年產5000噸的生產體制。

據吳羽介紹,該公司下決心進駐中國的原因是,“全球對鋰離子充電電池的需求正在迅速擴大,從原料螢石到主材料氟化物,所有供應鏈都在中國”(吳羽常務執行董事兼電池材料事業部長中谷秀雄)。要應對巨大的需求量,“不可能只依靠從日本出口”(中谷)。

目前,吳羽在日本擁有4000噸的年產能力,加上中國的產能,2014年總供應量有望達到9000噸(圖6)。但有預測稱,今后10年內光是中國的年市場規模就會達到3萬噸,該公司正考慮根據需求在中國每年增產5000噸。

圖6:在中國生產PVDF

吳羽打算開始在中國生產粘合劑PVDF。HEV用負極材料方面,也在考慮在美歐中等需求地開展業務。

據吳羽介紹,該公司還考慮在包括中國在內的海外基地生產負極材料用硬碳。原因是,預計今后電動汽車市場將迅速擴大。此前該公司一直只在日本生產。盡管硬碳基本未被消費類產品用鋰離子充電電池采用,但在HEV等要求高輸出功率及長壽命的用途方面,供應量正在不斷增加。

技術外流方面,吳羽認為可通過由日本負責需要技術訣竅的燒結之前的工序來防止,設想在需求地進行燒結處理并加工成最終產品。“打算像可口可樂一樣,在不透露原液配方的情況下供應,并在需求地開展類似于裝瓶的業務”(吳羽代表董事社長巖崎隆夫)。

建立不會在價格競爭中失敗的體制

有一家日本企業是進駐中國的典范。那就是從事LiPF6業務的森田化學工業(圖7)。該公司2004年在中國設立了生產子公司“森田化工(張家港)”,通過向中國電解液廠商供應LiPF6,擴大了業務注3)。

注3)除了森田化學工業之外,對森田化工(張家港)出資的還有住友商事與住友商事的中國法人。

圖7:從2004年開始在中國生產

森田化學工業從2004年開始生產電解質材料LiPF6。全部用來滿足中國國內市場的需求,今后計劃每年生產3000噸。

設立工廠時,森田化學工業從中國當地廠商手中購買了生產設備,以日本1/3左右的投資資金啟動了工廠,并提前結束了設備折舊。“將成本降低到了我們能夠提出降價方案的程度,從而建立了與中國企業進行價格競爭時也不會輸給對方的體制”(森田化工(張家港)董事總經理堀尾博英)。該公司計劃近期利用所有工廠用地將最初240噸的年產體制擴大至3000噸 注4)。

電子發燒友App

電子發燒友App

評論