注塑機又名注射成型機或注射機。它是將熱塑性塑料或熱固性塑料利用塑料成型模具制成各種形狀的塑料制品的主要成型設備。分為立式、臥式、全電式。注塑機能加熱塑料,對熔融塑料施加高壓,使其射出而充滿模具型腔。本文首先介紹了注塑機的組成結構示意圖及工作原理、作業循環流程,其次闡述了注塑機4大常見問題和解決辦法,最后介紹了如何保養和維護注塑機,具體的跟隨小編一起來了解下。

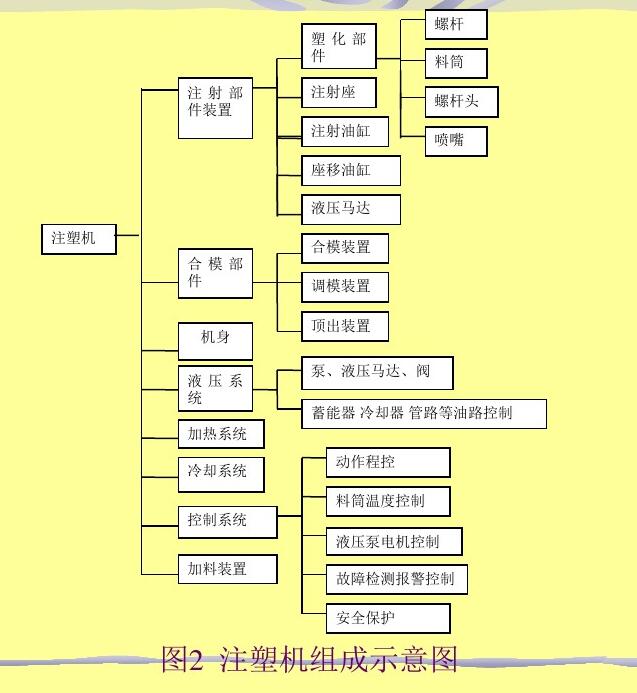

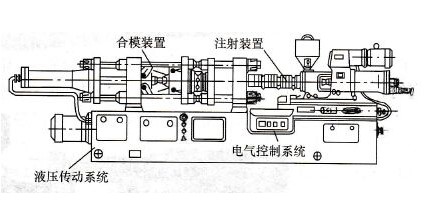

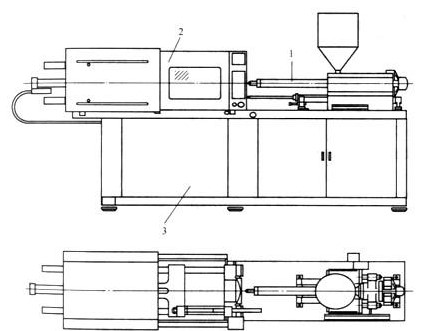

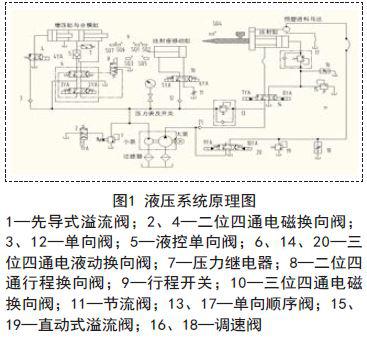

注塑機的組成結構示意圖

注塑機工作原理

注塑成型是利用塑料的熱物理性質,把物料從料斗加入料筒中,料筒外由加熱圈加熱,使物料熔融,在料筒內裝有在外動力馬達作用下驅動旋轉的螺桿,物料在螺桿剪切的雙重作用下逐漸塑化,熔融和均化,當螺桿旋轉時,物料在落槽摩擦力及剪切力的作用下,把已熔融的物料推到螺桿頭部,與此同時,螺桿在物料的反作用下后退,使螺桿頭部形成儲料空間,完成塑化過程,然后螺桿在注射油缸活塞推理的作用下,以高速、高壓,將儲料室內的熔融料通過噴嘴注射到模具的型腔中,型腔中的熔料經過保壓、冷卻、固化定型后,模具在合模機構的作用下,開啟模具,并通過頂出裝置把定型好的制品從模具頂出落下。

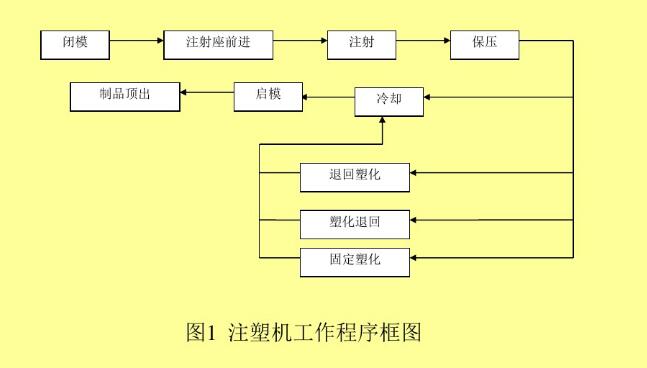

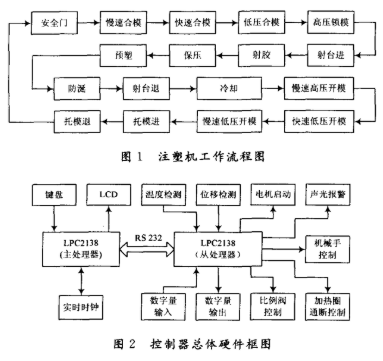

注塑機作業循環流程

注塑機4大常見問題和解決辦法

一、鎖模部分故障問題與處理方法:

(一)不鎖模

處理方法:

1)檢查安全門前行程開關,并修復。

2)檢查電箱內24V5A電源,換保險及電源盒。

3)檢查閥芯是否卡住,清洗閥芯。

4)檢查I/O板是否有輸出,電磁閥是否帶電。

5)檢查液壓安全開關是否壓合,機械鎖桿擋板是否敞開。

(二)開合模機絞響

處理方法:

1)檢查潤滑油管是否斷開,若是的話,必須從頭接好油管。

2)潤滑油油量小,加大潤滑油量,提議50模打油一次或用手動加足潤滑油。

3)鎖模力大,檢查模具是否需大鎖模力,調低鎖模力。

4)放大板電流調亂,檢查電流參數是否適合查收標準,從頭調劑電流值。

5)平行度超差,用百分表檢查頭二板平行度是否大于查收標準;調平行度。

(三)等幾秒鐘才開模

處理方法:

1)起動速度慢,檢查螺絲阻尼是否過大,調小螺絲阻尼孔。

2)阻尼螺絲釘中心孔太大,檢查Y孔螺絲阻尼是否過大,換中心孔細的阻尼釘。

(四)開鎖模爬行

處理方法:

1)二板導軌及哥林柱磨損大,檢查二板導軌及哥林柱,更換二板銅套,哥林柱,加注潤滑油。

2)開鎖模速度壓力調劑不當,設定流量20,壓力99時鎖模二板不應爬行,調節流量比例閥孔,或先導閥孔,調劑比例閥線性電流值。

3)管道及油缸中有空氣,排氣。

(五)開模開不動

處理方法:

1)添補開鎖模速度,壓力流量過小未調好,檢查開鎖模速度,壓力是否適當,加敞開鎖模壓力,速度。

2)鎖模電子尺零位變,檢查鎖模伸直機絞后是否終止在零位,從頭調劑電子尺零位。

3)檢查是否反鉸。

(六)自動生產中調模會越來越緊或越松

處理方法:

1)調模電磁閥內漏,檢查電磁閥是否為“O”型,型號4WE6E 或 0810092101,更換電磁閥或是否電磁閥不職業時帶24V電。

2)手動打其它動作時是否有調模動作,并看閥是否卡死。

(七)鎖模后其它動作職業時,全自動慢慢開模

處理方法:

1)油制板泄露,檢查或更換特快鎖模閥,更換油制板。

2)開模閥泄露,開動油泵并鎖模終止,按射臺或射膠動作,二板是否后移,更換開模油閥。正常為開鎖模不動。

(八)鎖模時只有開模動作處理方法:

1)接錯線,檢查有否24VDC到閥,檢查線路并接線。

2)卡閥或裝錯閥芯,檢查閥芯是否裝錯,或堵塞,從頭裝閥芯或清洗。在正常情況下開鎖模動作是不動的。

(九)鎖模不暢處理方法:

1)A,B孔調劑不當,設定系統流量20,壓力99時,觀察鎖模動作是否爬行,從頭調劑或換閥。

2)油路中有空氣,聽油路中有無空氣聲,檢查油中有無氣泡,需排氣。

3)放大板斜升斜降調劑不當,觀察電流表電流值與升降變化或與轉速是否成比例,調劑放大板。

(十)鎖模不起高壓,超出行程處理方法:

1)限位開關超出限位,檢查調模是否合適,調劑適當模厚;檢查馬達是否是正常狀態。

2)液壓限位超過行程,電子尺行程位置是否合適,檢查調模是否合適,適當調模向前。

(十一)手動有開模終止,半自動無開模終止

處理方法:

1)開模閥泄露,手動打射臺后動作,觀察二板是否向后退,更換開模閥。

2)檢查電子尺最大行程及壓力流量。

(十二)無頂針動作

處理方法:

1)頂針限位開關壞,用萬用表檢查24V近接開關是否亮燈。更換頂針限位開關。

2)卡閥,用六角匙壓頂針閥芯是否可移動,清洗壓力閥

3)頂針限位桿斷,停機后用手取出限位桿,更換限位桿。

4)頂針開關短路,用萬用表檢查頂針開關對地0電壓,更換頂針開關。

5)電子尺位置設置不當。

(十三)半自動時頂針失控

處理方法:

1)頂針板壞,檢查線路是否正常,正常電壓DV24V。維修頂針板。

2)線斷,全面檢查開關連接線,I/O板上連接線。檢查線路,從頭接線。

3)檢查模具有無走位。

4)油缸活塞桿密封圈是否損壞。

(十四)開模時聲音大

處理方法:

1)比例線性差,開合模時間位置壓力流量調節不良,檢查參數中斜升斜降,調劑參數中的斜升斜降。

2)鎖模機鉸潤滑不良,檢查哥林柱,二板滑腳,機鉸潤滑情況, 加大潤滑,添補打油次數。

3)模具鎖模力過大,檢查模具受力時鎖模力情況,視用戶產品情況減少鎖模力。檢查時間位置是否合適。

4)頭二板平行度偏差,檢查頭板二板平行度。調劑二板,頭板平行誤差。

5)慢速轉快速開模設定位置過小,速度過快。檢查慢速開模轉快速開模位置是否得體,慢速開模速度是否過快。加長慢速開模位置,降低慢速開模的速度。

(十五)半自動有2次鎖模動作

處理方法:

1)鎖模閥芯沒有完全復位,檢查鎖模動作實現后下一個動作是否連續性太強。

2) 添補下一個動作的延時時間。

二、調模部分故障問題與處理方法:

(一)不能調模

處理方法:

1)機械水平及平行度超差。用水平儀角尺檢查。調劑平行度及水平。(針對大機型,小機型影響不大)

2)壓板與調模絲母間隙過小。用塞尺測量。調劑壓板與螺母間隙,調模螺母與壓板間隙( 間隙≤0.05m m )。

3)燒螺母檢查螺母能否轉動發熱是否有鐵粉出來。更換螺母。

4)上下支板調劑。拆開支板鎖緊螺母檢查。調劑調節螺母。

5)I/O板壞。在電腦版面上檢查輸出點是否有信號。維修電子板。

6)調模閥芯卡死。拆下閥檢查。清洗閥。

7)調模馬達壞檢查油馬達。更換或修理油馬達。

三、注射部分故障問題與處理方法:

(一)不能射膠

處理方法:

1)射咀有異物堵塞。檢查射咀是否堵塞。清理或更換射咀。

2)分膠咀斷。拆開法蘭檢查分膠咀是否斷裂。更換分膠咀。

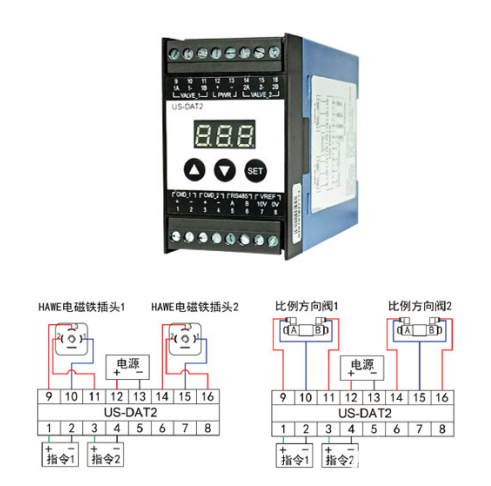

3)射膠方向閥卡死。檢查方向閥是否有24V電壓,線圈電阻15-20歐姆,如正常則閥堵塞。清洗閥或更換方向閥。

4)射膠活塞桿斷。松開射膠活塞桿緊母,檢查活塞桿是否斷裂。更換活塞桿。

5)料筒溫度過低。檢查實際溫度是否達到該料所需的熔點溫度。從頭設定料筒溫度。

6)射膠活塞油封損壞。檢查活塞油封是否己壞。更換油封。

(二)射膠起步聲音大

處理方法:

1)射膠速度起步過快。觀察射膠速度起步快慢變化。調劑射膠流量、速度。

2)油路中有空氣。觀察各動作是否有震動。

(三)射膠終止轉熔膠時聲音大

處理方法:

1)射膠時動作轉換速度過快。檢查射膠有否加大保壓。加大保壓,調劑射膠級數,加熔膠延時。

(四)射膠量不固定

處理方法:

1)油缸油封磨損。觀察壓力表壓力保持情況。更換油封。

2)分膠咀,分膠圈磨損。用2次射膠檢出。更換分膠咀三件套。

3)料筒磨損。用2次射咀檢出,拆料簡檢查磨損情況。更換熔膠筒。

(五)半自動無射膠動作

處理方法:

1)射臺前進未終止。檢查射臺前或鎖模行程開關是否正常。檢查線路及行程開關。

2)斷線。檢查線路。從頭接線。

3)鎖模歸零。機鉸伸直時位置為0。從頭調劑電子尺零位。

(六)半/全自動職業時,料筒溫度逐步超過設定值

處理方法:

1)熔膠轉速過快。用轉速表測試螺桿轉速是否過快。降低熔膠轉速。

2)背壓過大。觀察制品,背壓表值,盡可能降低背壓。

3)螺桿與料筒磨擦。拆螺桿,料筒,檢查磨損情況。更換料筒或螺桿。

4)溫度設定不當。檢查實際溫度是否過低。從頭設定溫度。

5)塑膠所受剪切熱過大。檢查前段,中段溫升。降熔膠轉速,背壓。

(七)熔膠時螺桿響

處理方法:

1)傳動軸安裝不當。分開螺桿轉動檢查有否聲響,如有則拆平面軸承。從頭安裝。

2)平面軸承壞。分開螺桿檢查轉動部分有響聲。則更換平面軸承。

3)螺桿拳曲。拆下螺桿檢查。更換螺桿。

4)螺桿有鐵屑。拆開螺桿檢查。 清理螺桿。

5)用百分表檢查調劑螺桿的同軸度。0.05mm左右跳動為正常。

(八)不能熔膠

處理方法:

1)燒軸承或傳動軸爆裂。分開螺桿再熔膠并觀察聲音。更換軸承。

2)螺桿有鐵屑。分離螺桿與料筒,查螺桿是否有鐵屑。拆螺桿清理。

3)熔膠閥堵塞。用六角匙頂閥芯看是否移動。清洗電磁閥。

4)熔膠馬達損壞。分開熔膠馬達,熔膠不轉時。更換或修理熔膠馬達。

5)燒壞發熱圈。用萬用表檢查是否正常。更換發熱圈。

6)插頭松。檢查熔膠油制插頭是否接觸不良。接緊插頭。并檢查有無24電源。

(九)熔膠時背壓不能調劑

處理方法:

1)背壓閥壞。 下料加大背壓。檢查螺桿是否后退。清洗背壓閥。

(十)產品有黑點。

處理方法:

1)螺桿有積炭。檢查清洗螺桿,料筒。

2)料筒有積炭及輔機不干凈。檢查上料機有無灰塵。拋光料筒及清理輔機。

3)分膠咀組件腐蝕。檢查分膠咀。更換分膠咀組件。

4)法蘭,射咀有積炭。清理更換。

5)原資料不潔,檢查原資料。更換原料。

6)溫度過高,熔膠背壓過大。檢查各段溫度。降溫減背壓。

(十一)螺桿混色不良

處理方法:

1)資料間題。檢查色粉質量。更換資料。

2)溫度過低。檢查實際溫度與料所需溫度。加高溫度。

3);背壓過低,檢查背壓。加大背壓。

4)拌料時間短。加長拌料時間或更換成混煉頭。

5)轉速過低。檢查螺桿轉速。提高螺桿轉速。

(十二)無抽膠動作

處理方法:

1)背壓大。檢查手動熔膠時射咀噴膠快慢。降低背壓。

2)斷線。抽膠閥斷線。

3)方向閥閥芯不靈活。用內六角扳手按閥芯檢查是否自由活動。清洗閥芯。

(十三)熔膠時,馬達擺尾

處理方法:

1)軸承壞。觀察熔膠時有無異聲。更換軸承。

2)斜珠軸承調劑不當。觀察傳動軸有無擺動。從頭調劑間隙。

3)螺桿變形。分開螺桿觀察傳動軸轉動情況。更換螺桿。

4)射臺后板銅套磨損2條導桿變形或固定螺絲松。觀察二板銅套是否磨出銅粉。更換銅套。

(十四)射膠動作兩次

1) 射咀孔徑太小,射膠時阻力太大。

2)射咀發熱圈壞,檢查發熱圈或更換。

3) 檢查壓力流量輸出有無化。

(十五)螺桿斷理由

1)射移不同步,調劑射移同步±0.05

2)射膠油缸不同步,調劑射膠油缸同步±0.05

3)原資料與注塑機螺桿性能不配。

4)溫度沒有達到所用料的熔點。

5)等到溫度剛剛達到就轉動螺桿。

6)發熱筒燒壞不加熱,檢查有無防冷功能,更換發熱筒。

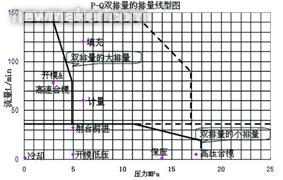

四、液壓部分故障問題與處理方法:

(一)液壓油污染

1)油中混入空氣。主要由于管接頭,液壓泵,液壓缸等密不好。表當今油箱上有氣泡。

2)油中混入水分。會使油液變成乳白色。主要理由冷卻器漏水或環境潮濕。

3)油中混入固體雜質。主要是切屑,焊渣,銹片以及金屬粉未。

4)油中產生膠質狀物質。主宴是密封件被油液浸蝕或油液變質,使油液中產生膠狀物質,這種膠質狀物質常常使小孔堵塞。

(二)溫度對液壓油的粘度有什么影響

造成的影響

1)當溫度升高時,油的粘度下降。油液粘度的變化直接影響液壓系統的性能和泄露量。(正常溫度在30~50℃之間)

(三)爬行故障

產生的理由

1)潤滑條件不良。出現“暫停—滑行—暫停”。加大潤滑量。

2)液壓系統中浸入空氣。需排氣。

3)機械剛性理由。零件磨損變形,引起摩擦力變化而產生爬行。更換零件。

(四)開機生產一段時間后,油泵響。

處理方法:

1)吸油管質量不好或喉碼未收緊。拆濾網檢查是否變形。吸油管是否分層。更換油管,濾網。

2)濾網不干凈。液壓油雜質是否過多。清洗濾網。

3)油泵磨損檢查油泵配油盤及轉子端面磨損情況。更換油泵。

(五)馬達起動后,壓力表有壓力,沒有流量。

處理方法:

1)DA板壞,維修DA板。

2)溢流閥卡住。拆下溢流閥檢查,清洗溢流閥或更換壓力表檢查。

(六)無壓力流量

處理方法:

1)檢查電機油泵轉動方向是否正常。

2)檢查有無漏油。

3)檢查壓力流量閥有無電流。

4)有內六角頂住壓力閥芯是否起壓,更換或清洗。

注塑機的維護與保養

1、電器系統的保養

a、當檢查機內高壓元件時,如非必要,不應開啟總電源。

b、更換模具時,不可能讓冷卻水流到控制箱內。

c、檢查控制箱內溫度是否太高,以致影響電子板的正常工作。

d、換繼電器時,應使用指定電壓繼電器。

2、油壓系統的保養

a、注塑機的壓力溫度應保持在攝氏30-50度之間,如果油溫超過攝氏60度,便會出現以下問題:壓力油因氧化而變質。

b、壓力油粘度減低而引致油泵損壞、漏油及壓力下降和減壓油掣的工作效率。加速油封老化的速度。

c、防止冷卻水漏入油缸,特別注意檢查冷油器內部是否有漏水。每6個月左右要把冷油器拆下清理內部一次。

d、注塑機每工作3000-4000小時須更換一次壓力油,更換壓力油時不可將新舊油混合使肜,同時應扭下油缸內的油篩清洗。

e、油掣因閥芯受外物阻塞失靈,應把閥芯從油掣拆下用柴油或煤油清洗(或浸在清潔的壓力油內清洗),再用壓縮空氣清除外物。除非確定油掣受外物阻塞而引致注塑機失靈,否則不可隨便把油掣拆下。

3、鎖模部分的保養

a、鎖模部分的機鉸工作壽命很長,但每一活動部分都應加以適當的潤滑否則機鉸會磨損而減低壽命。

b、保持四條哥林柱清潔。

c、保持移動模板的滑腳與滑軌的清潔與潤滑。

d、避免使用接近或超過工作壓力鎖模。

e、調模時,不可用特快鎖模速度。

f、控制鎖模動作行程位置于最適當的位置,減少鎖模時給機器帶來的沖擊。

4、射膠部分的保養

a、保持射臺導桿的潤滑及清潔。

b、保持射臺表面清潔及干爽。

c、除塑料、顏料及添加劑外,不要把任何東西放入料斗,若使用回料時,必須在料斗內加入料斗磁力架以防止金屬碎片進入熔膠筒。

d、熔膠筒未達預調溫度時,不可啟動熔膠馬達,也不可使用倒索(松退)動作,以免損壞轉動系統元件。

e、使用特別塑料前應咨詢塑料商,何種射膠螺桿較適合啤該種塑料。

f、使用塑料商所提供有關的正確更換塑料及清洗熔膠筒方法。

g、周期性檢查射臺的各部分,收緊松脫的各部分,確保兩個射膠油缸安裝平衡,以免射膠油缸油封損壞,造成漏油及油缸唧芯磨壞。

h、定期排去油壓馬達部分啤鈴組合的潤滑脂,并換上新脂。

i、當熔膠溫度正常而又不斷出現熔膠黑點或變色時,應檢查射膠螺桿過膠圈及過膠介子是否有損壞。

電子發燒友App

電子發燒友App

評論